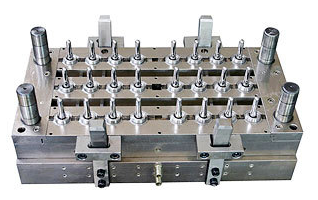

72-Cavity Preform плесень

Премионная форма из 72 кавити является высокоэффективным инструментом, исполь...

См. деталиТехнология инъекционных плесени продолжает развиваться, предлагая производителям большую гибкость и эффективность в производстве пластиковых деталей. Одним из важных аспектов этой технологии является способность создавать Различные плесени номеров полости , который играет значительную роль в сбалансировании объема производства, стоимости и качества продукции. В этой статье исследуются растворы впрыскивания плесени с переменными числами полости, фокусируясь на обрабатывать плесени и преимущества, которые предоставляют эти конфигурации.

Инъекционное формование является широко используемым производственным процессом для производства пластиковых компонентов путем введения расплавленного материала в полость формы. Сама форма может содержать одну или несколько полостей, что означает, что она может производить одну или несколько частей на цикл впрыска. Формы с переменными номерами полости позволяют производителям адаптировать свои инструменты к различным производственным требованиям, которые могут варьироваться от небольших партийных прогонов до более масштабного производства.

В частности, обрабатывайте плесени. Ручки являются общими компонентами во многих продуктах, включая бытовые приборы, багаж, инструменты и мебель. Дизайн и размер ручек могут сильно различаться, но они часто требуют прочной структуры и гладкой отделки, что делает литье под давлением подходящим методом для их производства. В зависимости от количества заказа, производители могут выбирать плесени с меньшим количеством полостей для небольших пробежек или форм с большим количеством полостей для увеличения производства при необходимости.

Одна плесень полости фокусируется на производстве одной части за цикл, которая может быть идеальной для прототипирования, разработки продукта или производства с низким объемом. Этот подход менее первоначальные затраты на инструмент и обеспечивает более легкие модификации формы на ранних стадиях дизайна продукта. С другой стороны, формы с несколькими полостями могут одновременно производить несколько идентичных частей, значительно повышая эффективность производства. Например, плесень ручки с четырьмя кавитами будет производить четыре ручки на цикл впрыска, что помогает сократить время цикла и единичную стоимость в производстве большего объема.

Формы переменной полости предлагают возможность настройки макета плесени на основе конкретных потребностей проекта. Производители могут переключаться между формами с различными номерами полости или даже использовать регулируемые формы, предназначенные для изменения количества активных полостей без замены всего инструмента. Эта адаптивность помогает оптимизировать использование ресурсов, сокращать время продвижения и эффективно управлять затратами.

Выбор между формой с одной полостью и мульти-кавитистой плесенью также зависит от сложности конструкции ручки. Более сложные конструкции с подкоками, текстурированными поверхностями или сложной геометрией могут потребовать дополнительных соображений инструментов для поддержания качества части во всех полостях. Балансирование количества полостей и поддержание последовательного наполнения плесени имеет решающее значение для достижения однородности и предотвращения дефектов, таких как деформация, следы раковины или короткие снимки.

Каналы охлаждения и эжекторные системы в формах ручки должны быть тщательно разработаны, чтобы обеспечить правильный выброс и размерные точности. По мере увеличения количества полостей поддержание постоянной температуры и давления по всей форме становится более сложным, но не менее важным. Правильное обслуживание плесени и периодическая проверка имеют важное значение для продления срока службы мульти-кавити-форм и поддержания качества производства.

В дополнение к эффективности производства, формы переменных полостей также влияют на общую структуру затрат производства. Более высокие плесень полости обычно связаны с более крупным и более сложным инструментом, что требует больших инвестиций заранее. Однако при амортизации по сравнению с большими производственными пробегами эти инвестиции могут привести к снижению стоимости в отношении. И наоборот, плесени с меньшим количеством полостей снижают начальные затраты, но могут увеличить стоимость за час из-за более длительного срока производства.

Экологические соображения также вступают в игру с литья под давлением. Многокавитанные формы могут уменьшить отходы материала, производя больше деталей на цикл и оптимизируя время цикла. Эта эффективность приводит к меньшему потреблению энергии и меньшим углеродным следом на единицу, в соответствии с растущими целями устойчивости в производстве.

Таким образом, растворы для инъекционных плесени с переменными числами полости предоставляют производителям гибкость для удовлетворения разнообразных производственных требований, особенно при производстве компонентов, таких как ручки. Независимо от того, выбирают ли однократные или многократные формы, производители должны учитывать объем производства, сложность проектирования, последствия затрат и контроль качества, чтобы выбрать множество подходящих подходов. Обработка форм, разработанных с учетом этих факторов, может обеспечить постоянные высококачественные детали, позволяя производителям быстро адаптироваться к рыночным требованиям. Эта адаптивность делает формы впрыска переменной полости практическим выбором для широкого спектра пластиковых деталей. Проектирование.