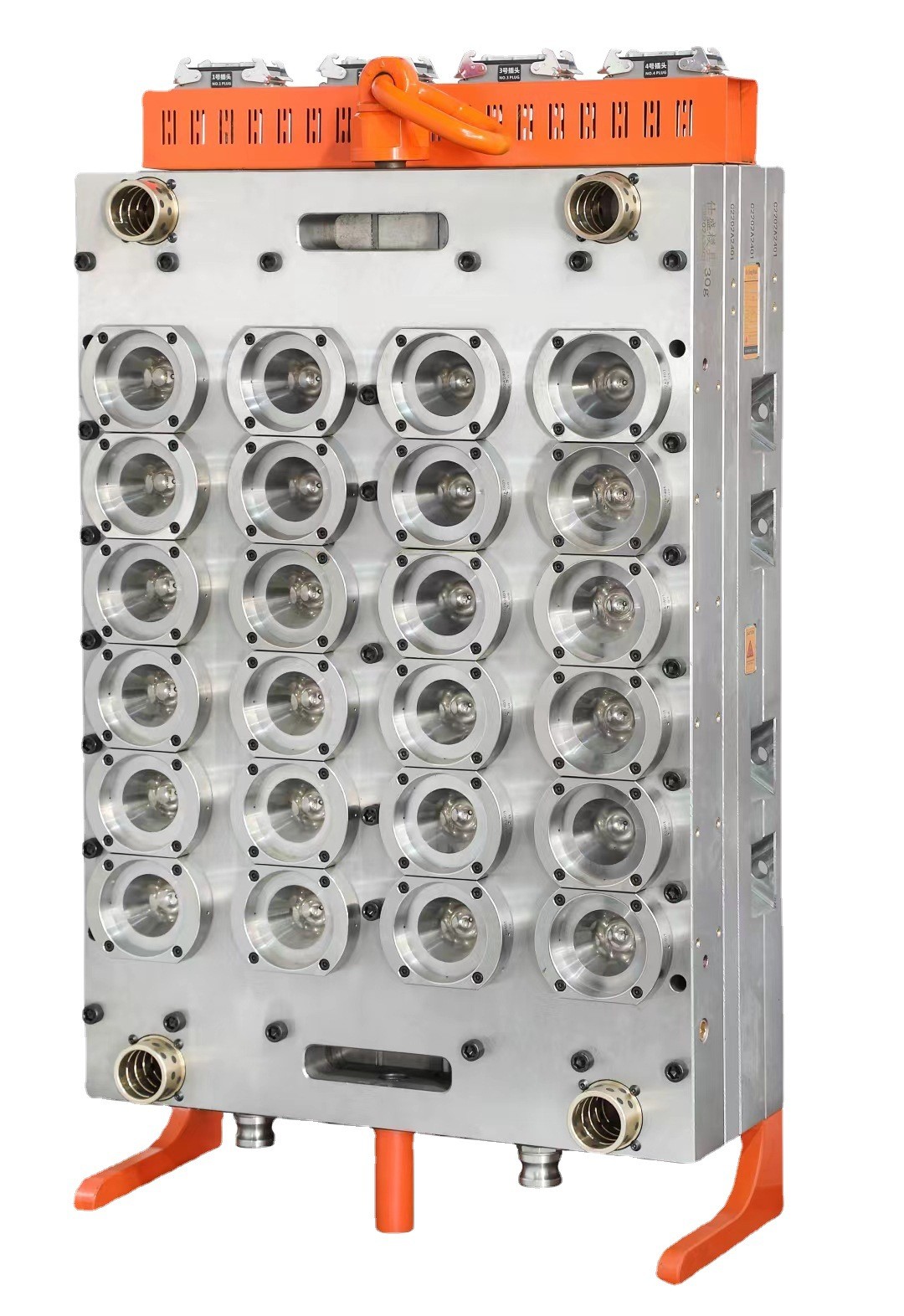

24-Cavity Preform плесень

Форма преформы из 24 кавити является ключевым инструментом в производстве пла...

См. деталиВ мире пластикового литья инъекции точная инженерия играет решающую роль в обеспечении качества и эффективности конечных продуктов. Это особенно верно, когда речь идет о производстве мульти-кавита, где несколько деталей производятся одновременно из одной формы. Достижение постоянных результатов по всем полостям требует дотошного дизайна, точности производства и внимания к деталям.

Одним из распространенных применений мульти-кавити является производство обрабатывать плесени Полем Ручки - это функциональные компоненты, часто встречающиеся на предметах домашнего обихода, инструментах, контейнерах и мебели. Поскольку ручки должны терпеть частые использование, а иногда и механическое напряжение, их формы должны быть разработаны для строгих спецификаций, чтобы гарантировать долговечность и точные размеры.

Создание формы ручки включает в себя нечто большее, чем просто формирование экстерьера продукта. Плесень должна размещать эргономические соображения, поверхностную отделку и потенциальные требования к сборке. Конструкция полости необходимо обеспечить равномерный поток материала и охлаждение, предотвращая общие дефекты, такие как деформация или следы поглощения. В мульти-кавитовых формах поддержание равномерного давления наполнения во всех полостях жизненно важно для производства ручек с постоянным качеством.

Различные плесени номеров полости Может варьироваться от нескольких полостей до десятков, в зависимости от производственных потребностей и возможностей машины. Увеличение количества полостей на плесень обеспечивает преимущество более высокой производительности за меньшее время, что может снизить единичные затраты. Тем не менее, это также вводит проблемы. Больше полостей означает повышенную сложность в конструкции плесени и более высокую потребность в точном контроле температуры и параметров инъекции.

Инженерные формы с несколькими полостями требуют тщательной балансировки таких факторов, как расположение полости, дизайн системы бегунов и стробирование. Система бегуна направляет расплавленный пластик на каждую полость и должна быть разработана для уменьшения падения давления и отходов материала. Эффективная система бегунов также помогает гарантировать, что каждая полость заполняется с той же скоростью, что имеет решающее значение для предотвращения вариаций веса и размеров продукта.

Точная обработка имеет важное значение для достижения плотных допусков, необходимых для мульти-кавити. Обработка ЧПУ, EDM (обработка электрической разрядки) и процессы шлифования часто используются для изготовления компонентов плесени. Каждая полость должна отражать другие как можно ближе, а поверхностная отделка должна соответствовать конкретным стандартам, чтобы уменьшить трение и улучшить высвобождение части.

Каналы охлаждения, интегрированные в форму, также требуют точной инженерии. Эффективное охлаждение уменьшает время цикла и помогает поддерживать размерную стабильность формованных деталей. В мульти-кавитовых формах охлаждение должно быть равномерно распределено, чтобы избежать горячих точек, которые могут вызвать дефекты. Инженеры часто используют программное обеспечение для моделирования для оптимизации размещения канала охлаждения перед изготовлением плесени.

Еще одним соображением в производстве мульти-кавити является выбор материалов. Оценки стали выбираются на основе их твердости, износостойкости и способности противостоять повторному термому велосипеде. Хорошо выбранный материал может продлить срок службы плесени и снизить затраты на техническое обслуживание, что особенно важно при производстве больших объемов.

Тестирование и проверка мульти-кавити-форм является важным шагом до начала полномасштабного производства. Пробные прогоны помогают определить любые проблемы с заполнением, охлаждением или изгнанием части. Корректировки могут потребоваться для сбалансировки потока, настройки стробирования или повышения эффективности охлаждения. Непрерывный мониторинг во время производства гарантирует, что плесени сохраняют свою точность с течением времени.

Обработка плесень, специально выигрывая от такого тщательного тестирования, поскольку их функциональные и эргономические требования требуют высокой согласованности. Небольшие вариации могут повлиять на комфорт пользователя или совместимость с другими частями, поэтому контроль качества плотно управляется.

Таким образом, Precision Engineering лежит в основе успешного производства мульти-кавита. Будь то создание ручных форм или форм с различными числами полости, процесс включает в себя тщательный дизайн, обработку с высокой точностью и продуманное тепловое управление. Эти факторы работают вместе, чтобы обеспечить постоянные, надежные пластиковые детали при оптимизации эффективности производства.

Достижения в области компьютерного проектирования и производственных инструментов помогли повысить точность плесени и ускорить циклы разработки. Тем не менее, опытные инженерные суждения остаются необходимыми для решения проблем, уникальных для каждого проекта плесени. Сочетая техническую экспертизу с точными методами производства, производители плесени могут соответствовать разнообразным производственным требованиям и помочь своим клиентам достичь надежной производительности продукта.