24-Cavity Preform плесень

Форма преформы из 24 кавити является ключевым инструментом в производстве пла...

См. деталиФормы для пластиковых преформ составляют основу многих глобальных упаковочных систем, особенно в отраслях, которые зависят от контейнеров из полиэтилентерефталата (ПЭТ). Эти прецизионные инструменты формируют из расплавленного пластика преформы — компактные полуфабрикаты, похожие на пробирки, которые позже растягиваются и выдуваются в готовые бутылки. Конструкция и характеристики каждой формы напрямую влияют на прозрачность, прочность и вес каждого конечного контейнера, что делает их незаменимыми для крупносерийного и высокоточного производства.

В глобальных производственных цепочках формы для пластиковых преформ служат важнейшим пересечением материаловедения, машиностроения и управления технологическими процессами. Их способность поддерживать микронную точность на протяжении миллионов циклов определяет не только качество продукции, но и общую эффективность производства. От упаковки для напитков до фармацевтических препаратов и косметики, формы для преформ гарантируют, что контейнеры соответствуют строгим стандартам размеров и внешнего вида, позволяя производителям работать в промышленных масштабах.

Их неизменная актуальность в современной упаковке заключается в балансе точности и экологичности. По мере того, как отрасли переходят к переработанным материалам, стратегиям снижения веса и снижению энергопотребления, технология изготовления пресс-форм развивается для достижения этих целей. Современные формы для преформ больше не являются статичными инструментами, а являются интегрированными компонентами устойчивого производства, формируя упаковку следующего поколения, в которой сходятся эффективность, возможность вторичной переработки и сохранение ресурсов.

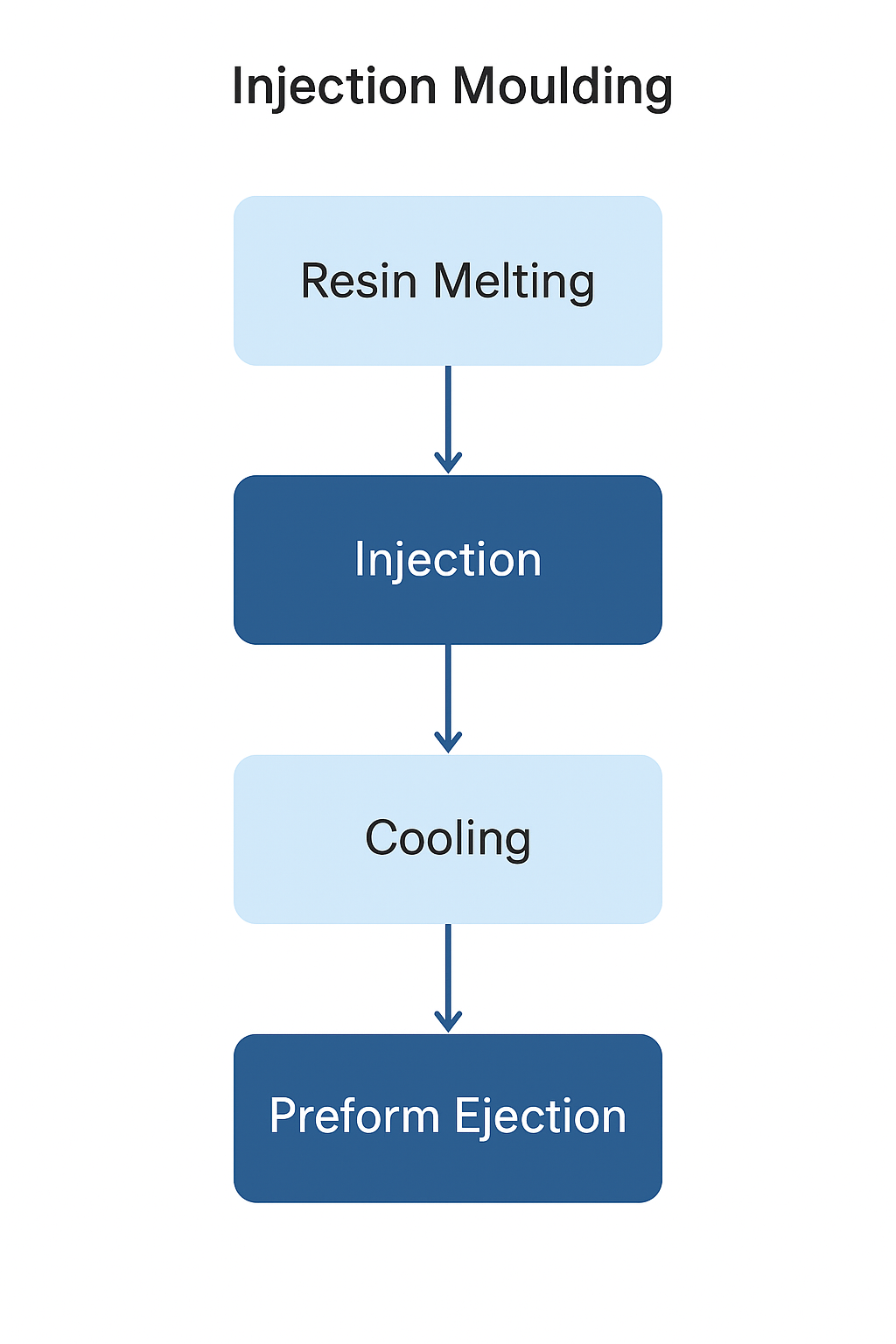

По своей сути процесс формования преформ преобразует пластиковую смолу в точную полуфабрикатную форму, которая определяет геометрию и характеристики конечного контейнера. При литье под давлением высушенные гранулы ПЭТ плавятся, впрыскиваются под давлением в набор полированных полостей, быстро охлаждаются и выбрасываются в виде твердых заготовок. Каждый шаг должен точно контролироваться для достижения стабильных результатов в каждом производственном цикле.

Сама форма функционирует как система формования и охлаждения. Внутри многочисленных полостей расплавленная смола заполняет пространство, повторяя каждую деталь поверхности полости. Как только материал остынет и затвердеет, механизмы выталкивателя выпускают каждую преформу для следующего этапа производства. Однородность температуры, баланс давления и выравнивание полости определяют качество стенок преформы, отделку горловины и распределение веса.

Согласованность между инструментами и потоком материала имеет решающее значение. Даже незначительные изменения температуры или скорости охлаждения могут повлиять на молекулярную ориентацию смолы, что приведет к различиям в прозрачности или механической прочности. Тщательно подобранная взаимосвязь между конструкцией пресс-формы, параметрами обработки и характеристиками смолы гарантирует, что каждая преформа соответствует точным спецификациям.

Механически процесс основан на контролируемом давлении для равномерного заполнения нескольких полостей, а термически он зависит от эффективной теплопередачи. Взаимодействие тепла и давления определяет, как полимер кристаллизуется и затвердевает, что в конечном итоге определяет прозрачность, жесткость и вспениваемость контейнера. Точность этих взаимодействий превращает простую расплавленную смолу в надежную основу для миллионов готовых бутылок.

Основные методы формования

В этом процессе расплавленная смола впрыскивается в закрытую форму под высоким давлением. После охлаждения и затвердевания сформированная деталь (заготовка) выбрасывается. Этот метод обеспечивает исключительную точность и постоянство размеров, необходимые для изготовления однородных преформ в нескольких полостях.

Выдувное формование формирует полые контейнеры путем раздувания нагретой заготовки или заготовки внутри закрытой формы. Для ПЭТ-бутылок этот этап обычно следует за литьем под давлением в двухэтапной производственной системе. Это позволяет преформе расширяться до окончательной формы контейнера с точным распределением стенок.

Здесь предварительно нагретый пластиковый материал помещается непосредственно в открытую, нагретую полость формы. Когда форма закрывается, давление формирует материал. Хотя он эффективен для термореактивных материалов или простых крышек, он менее подходит для прецизионных преформ.

Этот метод включает нагревание порошкообразного пластика во вращающейся форме, что позволяет смоле равномерно покрыть внутренние поверхности. Он идеально подходит для больших полых изделий, а не для прецизионных деталей, таких как преформы.

Расплавленная смола непрерывно проталкивается через фильеру для формирования длинных однородных профилей, таких как трубы или пленки. Непрерывный характер делает его несовместимым с дискретными высокоточными деталями, такими как преформы.

Почему преобладает литье под давлением

Формы для преформ основаны на литье под давлением, поскольку оно обеспечивает превосходный контроль, повторяемость и эффективность. Каждая полость производит идентичную преформу, сохраняя постоянную отделку горловины, толщину стенок и распределение материала — все это имеет решающее значение для последующего выдувного формования. Этот процесс также обеспечивает быстрые циклы, автоматическую обработку и минимальные отходы материала в сочетании с системами с горячими литниками.

Интеграция в производстве ПЭТ

Современные упаковочные линии из ПЭТ часто объединяют литье под давлением и выдувное формование в единую систему. В ходе двухэтапного процесса преформы отливаются под давлением, охлаждаются, хранятся, затем повторно нагреваются и выдуваются в бутылки. В одноэтапном процессе оба этапа выполняются на одной машине, что повышает эффективность при небольших тиражах или специальной упаковке.

Сравнительная эффективность и стоимость

| Тип литья | Точность | Эффективность использования материалов | Скорость цикла | Типичное применение |

|---|---|---|---|---|

| Литье под давлением | Очень высокий | Высокий (минимальные отходы) | Быстро | ПЭТ-преформы, колпачки |

| Выдувное формование | Высокий | Умеренный | Средний | Бутылки, Контейнеры |

| Компрессионное формование | Средний | Умеренный | Средний | Крышки, Толстые части |

| Ротационное формование | Низкий | Высокий (no waste) | Медленно | Резервуары, большие полые детали |

| Экструзионное формование | Низкий | Высокий (continuous) | Очень быстро | Трубы, Листы |

Производство пластиковых преформ опирается на два основных материала: смолу, из которой состоит сама преформа, и инструментальный материал, используемый для изготовления формы. Вместе они определяют механическую стабильность, прозрачность и устойчивость конечного контейнера. Понимание их взаимодействия имеет решающее значение для оптимизации производительности и эффективности производства.

Материалы, используемые для преформ

Инструментальные материалы для форм для преформ

Взаимодействие материалов и влияние процесса

Влияние переработанных смол на конструкцию пресс-форм

Структурная конструкция пресс-формы для преформ определяет не только точность каждой преформы, но и общую эффективность производства, энергопотребление и долговечность пресс-формы. Каждая функция — от количества полостей до конфигурации охлаждения — должна работать гармонично, чтобы обеспечить точность размеров, четкость и повторяемость в течение миллионов циклов.

Проектирование полостей: системы с одной и несколькими полостями

Конфигурация полости определяет производительность и стратегию работы пресс-формы.

Предназначен для мелкосерийного производства, прототипирования или проектирования специализированных преформ. Эти формы обеспечивают простоту обслуживания, упрощенную настройку и высокий уровень контроля над переменными процесса, что делает их идеальными для пилотных запусков или испытаний новых смол.

Стандарт для крупносерийного производства ПЭТ-преформ с конфигурациями от 24 до 144 и более полостей. Задача заключается в поддержании равномерного заполнения, давления и охлаждения во всех полостях. Точность выравнивания и сбалансированное распределение потока обеспечивают идентичные преформы по всей форме.

Системы литников: механизмы холодных и горячих литников

Система направляющих определяет, как расплавленная смола перемещается из блока впрыска в каждую полость.

Самая простая конфигурация, в которой смола затвердевает в литнике после каждого цикла. Несмотря на то, что этот подход экономически эффективен и прост в обслуживании, он приводит к образованию отходов материала и ограничивает эффективность цикла.

Отраслевой стандарт для ПЭТ-преформ, поддерживающий расплавленную смолу в нагреваемых каналах и исключающий отходы. Горячие каналы обеспечивают постоянное давление, сокращение времени цикла и превосходное качество деталей. Коллекторы с регулируемой температурой также улучшают однородность цвета и снижают потери энергии.

Системы охлаждения, вентиляция и балансировка выброса

Эффективное управление температурным режимом имеет основополагающее значение для сокращения времени цикла и повышения качества преформ.

Каналы охлаждения стратегически расположены вокруг полости и сердцевины для равномерного отвода тепла. В современных конструкциях используется конформное охлаждение, при котором каналы повторяют контур детали для максимальной эффективности теплообмена. Это приводит к сокращению времени цикла и улучшению однородности стенок.

Правильная вентиляция гарантирует выход захваченного воздуха во время инъекции. Вентиляционные канавки микронного уровня предотвращают появление прижогов, неполного заполнения и дефектов поверхности.

Выталкивающие штифты или втулки освобождают охлажденную заготовку без деформации. Сбалансированный выброс позволяет избежать внутреннего напряжения или деформации, сохраняя структурную целостность преформы для последующего выдувного формования.

Чистовая обработка поверхности и точность размеров

Качество поверхности напрямую влияет на текучесть смолы и оптическую прозрачность заготовки. Зеркальная полировка полости способствует плавному впрыску и снижает напряжение сдвига на смоле, предотвращая помутнение и образование полос на поверхности.

Точность размеров, измеряемая в микронах, зависит от точности механической обработки, стабильных свойств стали и точного контроля температуры. Каждый сердечник и полость должны быть идеально совмещены, особенно в конфигурациях с несколькими полостями, чтобы обеспечить равномерную отделку шейки, размеры резьбы и распределение веса.

Периодическое техническое обслуживание, полировка и осмотр обеспечивают повторяемость пресс-формы на протяжении миллионов циклов.

Технологические обновления и инновации

Последние разработки в области проектирования пресс-форм для преформ подчеркивают эффективность, модульность и цифровую интеграцию:

Ключевые факторы стоимости

Типичный диапазон затрат и факторы рентабельности инвестиций

Хотя затраты варьируются в зависимости от конструкции и мощности, формы для преформ являются одними из наиболее капиталоемких активов в производстве пластиковой упаковки.

Окупаемость инвестиций в первую очередь определяется объемом выпускаемой продукции, временем цикла и долговечностью пресс-формы. Более короткие циклы и меньшее количество перерывов в обслуживании напрямую приводят к снижению стоимости детали.

Обоснованность инвестиций часто зависит от:

Автоматизация, время цикла и энергоэффективность

Автоматизация играет определяющую роль в снижении изменчивости и эксплуатационных затрат.

Системы впрыска с сервоуправлением, роботизированные устройства выгрузки и интеллектуальное регулирование температуры изменили оптимизацию времени цикла.

Усовершенствованные формы, оснащенные сенсорными сетями или средствами анализа процессов, позволяют осуществлять непрерывный мониторинг температурных градиентов, давления впрыска и времени выталкивания, сокращая человеческие ошибки и время простоя.

Энергоэффективность – еще один важный показатель. Современные системы охлаждения, оптимизированные нагреватели с горячими литниками и цифровые контуры управления снижают энергопотребление на один выстрел, одновременно соответствуя целям устойчивого развития и затрат.

Автоматизация не только повышает скорость, но и повышает повторяемость процесса, обеспечивая стабильное качество при крупномасштабном производстве.

Корреляция между масштабом производства и экономикой пресс-форм

Экономическая эффективность повышается с увеличением масштаба, однако оптимальная прибыль зависит от баланса мощности, технического обслуживания и обеспечения качества.

Автоматизированные системы с большим объемом полостей обеспечивают превосходную экономию за счет масштаба, но требуют больших первоначальных инвестиций и технической поддержки.

Малые и средние производители могут использовать модульные или полуавтоматические системы, чтобы сбалансировать гибкость и стоимость.

Формы для пластиковых преформ используются в широком спектре упаковочных секторов и служат основным инструментом при производстве ПЭТ-тары. Их гибкость в геометрии, точности и производительности делает их незаменимыми в глобальных производственных сетях.

Секторы первичного использования

Новые форматы упаковки

Преимущества логистики и цепочки поставок

Системы на основе преформ обеспечивают децентрализованное производство: преформы формуются в одном месте и эффективно доставляются на несколько участков выдува или наполнения.

Их компактный размер снижает объем транспортировки, затраты на хранение и выбросы углекислого газа по сравнению с готовыми бутылками.

Этот модульный подход обеспечивает производителям устойчивость цепочки поставок, что особенно ценно для глобальных операций по производству напитков и товаров повседневного спроса.

Интеграция распределенного производства

В современных производственных экосистемах формование преформ часто интегрируется в региональные или многозаводские сети.

Такие системы балансируют инвестиции в центральное оборудование с локализованным производством бутылок, поддерживая изменчивость спроса и минимизируя логистические риски.

Целостность продукта в ПЭТ-упаковке определяется точностью формы заготовки и постоянством ее рабочих параметров. Строгий контроль качества обеспечивает повторяемость результатов на протяжении миллионов производственных циклов.

Размерные и оптические параметры качества

Системы контроля и эталоны измерения

Согласованность и обслуживание процессов

Равномерность охлаждения и влияние конструкции ворот

Эффективность охлаждения и конфигурация ворот напрямую влияют на качество результатов.

Неравномерное распределение температуры может привести к короблению, помутнению или дефектам кристаллизации.

Оптимизированная геометрия литника и сбалансированная система направляющих поддерживают стабильный поток смолы, обеспечивая идентичность преформ во всех полостях.

Рентабельность производства ПЭТ-преформ зависит от точного баланса между стоимостью материала, энергопотреблением, эффективностью оборудования и рыночными ценами.

Обзор полей ПЭТ-преформ

Прибыль в секторе ПЭТ-преформ обычно умеренная, но стабильная, что отражает его крупнообъемный и ориентированный на эффективность характер.

Производители получают преимущество за счет пропускной способности, автоматизации и стратегии поиска смол, а не за счет надбавок к ценам.

Рентабельность значительно повышается, когда эффективность оснастки и техническое обслуживание оптимизированы для более длительных и бесперебойных производственных циклов.

Компоненты затрат

Тенденции в оптимизации маржи

Влияние цен на смолы и эластичность спроса

Колебания цен на смолы остаются наиболее значимой переменной, влияющей на прибыльность.

Эластичность спроса на упаковку для напитков и пищевых продуктов обеспечивает стабильность, однако изменения в предпочтениях потребителей или в поставках сырья могут повлиять на краткосрочную прибыль.

Производители снижают эти риски за счет долгосрочных контрактов на поставку, диверсификации продуктовых линеек и улучшения автоматизации процессов.

Экологичность стала эксплуатационным и дизайнерским императивом при литье пластиковых преформ. Сдвиг в сторону эффективности использования ресурсов, снижения воздействия углерода и ответственного использования материалов продолжает менять методы проектирования инструментов, смол и производственных систем.

Роль вторичного ПЭТ и переработанных материалов

Вторичный полиэтилентерефталат (рПЭТ) в настоящее время является основным сырьем для производства преформ. Использование rPET снижает зависимость от первичной смолы и снижает выбросы в течение жизненного цикла, что соответствует глобальным целям устойчивого развития.

Современные формы для пластиковых преформ разработаны с учетом уникальных технологических характеристик rPET, которые включают в себя вариации вязкости расплава, поведения кристаллизации и цветового тона.

Для поддержания стабильной производительности в пресс-формах используются улучшенные системы управления литниками, фильтрациями и охлаждением. Эти корректировки гарантируют, что преформы, изготовленные из смол с высоким содержанием вторичной переработки, сохраняют прозрачность, прочность и точность размеров, сравнимые с преформами из первичного ПЭТ.

Стратегии облегчения и сокращения материалов

Уменьшение веса превратилось из инициативы по экономии средств в эталон устойчивого развития.

Снижение содержания смолы в контейнере напрямую снижает потребление ресурсов и выбросы углекислого газа по всей цепочке создания стоимости — от производства смолы до транспортировки и переработки по окончании срока службы.

Достижения в конструкции пресс-форм для преформ позволяют сделать стенки более тонкими, оптимизировать структуру основания и равномерно распределить материал без ущерба для целостности бутылки или производительности наполнения.

Благодаря балансу полостей, равномерности охлаждения и точности ворот современные системы достигают двузначного сокращения расхода материала, сохраняя при этом механическую прочность и стабильность срока годности.

Легкий вес также способствует повышению энергоэффективности. Меньший вес впрыска снижает давление впрыска и потребность в энергии для цикла, увеличивая преимущества устойчивого развития, помимо экономии сырья.

Оптимизация энергопотребления в оснастке и производстве

Интеграция принципов циркулярной экономики

Мышление экономики замкнутого цикла меняет упаковочные системы, делая упор на повторное использование, возможность вторичной переработки и рекуперацию материалов. Формы для пластиковых преформ играют решающую роль в этом переходе, обеспечивая технологичность контейнеров, предназначенных для вторичной переработки в замкнутом цикле.

Принципы проектирования для переработки, такие как конструкция из мономатериала, совместимость этикеток и упрощенная геометрия, все чаще учитываются при проектировании пресс-форм.

Производители теперь интегрируют контрольные точки устойчивого развития на этапе проектирования, оценивая каждую преформу на предмет пригодности к вторичной переработке, потока материала и характеристик в конце срока службы.

Рынок форм для пластиковых преформ продолжает расширяться вместе с мировым потреблением упакованных напитков, средств личной гигиены и бытовой химии. Поскольку упаковка развивается в сторону более высокой эффективности, отслеживаемости и устойчивости, сегмент формования остается важнейшей технологической основой в цепочке создания стоимости.

Ключевые регионы роста и концентрация промышленности

Производственные мощности и спрос географически сконцентрированы, при этом Азиатско-Тихоокеанский регион сохраняет свою позицию основного центра как производства, так и потребления форм для преформ. На такие страны, как Китай, Индия и развивающиеся страны Юго-Восточной Азии, приходится значительная доля новых установок пресс-форм из-за растущих рынков напитков, расширения инфраструктуры и локализованных поставок смол.

Европа и Северная Америка остаются технологическими лидерами, продвигая инновации в области высокоточного инструмента, интеграцию автоматизации и передовые услуги по восстановлению пресс-форм. Между тем, на Ближнем Востоке, в Латинской Америке и некоторых частях Африки наблюдается постепенное расширение рынка, обусловленное спросом на бутилированную воду, ростом населения и инвестициями в региональные предприятия по производству упаковки.

Концентрация отрасли умеренная: несколько глобальных игроков доминируют в поставках пресс-форм в больших объемах, в то время как региональные специалисты занимаются нишевыми приложениями и чувствительными к затратам сегментами. Тенденции к консолидации сохраняются, поскольку производители инструментов стремятся к вертикальной интеграции, предлагая не только пресс-формы, но и системы мониторинга процессов и послепродажную поддержку.

Драйверы спроса в секторах напитков и потребительских товаров

Производство напитков остается основным драйвером спроса на пресс-формы для преформ. Большую часть мирового производства ПЭТ-тары составляют вода, газированные напитки, соки и готовая к употреблению продукция.

Параллельно отрасли личной гигиены, косметики и фармацевтики все чаще используют упаковку из ПЭТ и вторичного ПЭТ для создания легких, прочных и пригодных для вторичной переработки контейнеров.

Сдвиг образа жизни потребителей в сторону мобильности, гигиены и удобства усиливает эту тенденцию. Диверсификация упаковки, например, форматы для разовой упаковки, для доставки на ходу и для электронной коммерции, еще больше расширяет диапазон применения упаковочных систем на основе преформ.

В каждом из этих секторов требуются прецизионные инструменты для достижения одинаковой толщины стенок, прозрачности и механической стабильности миллионов преформ, что усиливает стратегическую роль высококачественных пластиковых форм для преформ на мировых производственных линиях.

Влияние автоматизации, цифровизации и умного производства

Автоматизация и цифровые технологии меняют экономику формования преформ. Интеллектуальные производственные системы, оснащенные датчиками, средствами мониторинга в реальном времени и профилактическим обслуживанием, обеспечивают более продолжительное время безотказной работы и стабильное качество деталей.

Цифровые двойники и инструменты моделирования оптимизируют баланс полостей, поток охлаждения и использование материалов до начала производства, сокращая время наладки и количество отходов.

Энергоэффективные машины для литья под давлением с сервоприводом, автоматизированная обработка преформ и интегрированные модули контроля качества способствуют снижению эксплуатационных затрат и уменьшению воздействия на окружающую среду.

Результатом является более гибкая и управляемая данными производственная среда, в которой производительность пресс-форм для преформ постоянно измеряется и улучшается с помощью контуров обратной связи и интеллектуального управления.

Долгосрочные тенденции в области инноваций в области оснастки и согласованности принципов устойчивого развития

Долгосрочная траектория развития индустрии пресс-форм для преформ связана с двумя основными силами: технологической точностью и интеграцией устойчивого развития.

Инновации в области инструментов продолжают развиваться в направлении:

Формы для пластиковых преформ остаются краеугольным камнем современного производства упаковки, соединяя материаловедение, механическую точность и устойчивое производство. Их роль выходит далеко за рамки формирования преформ; они определяют качество, эффективность и возможность вторичной переработки миллионов ПЭТ-контейнеров, производимых по всему миру.

За десятилетия технологического совершенствования формование преформ превратилось в узкоспециализированную область, сочетающую в себе передовые инструментальные материалы, цифровое управление процессом, а также интеллектуальные системы охлаждения и направляющие. Каждое нововведение — от конформных каналов охлаждения до балансировки горячеканальных каналов — приводит к более быстрым циклам, снижению отходов материала и обеспечению постоянной целостности деталей.

Сегодня отрасль определяется тремя совпадающими приоритетами: эффективность, точность и устойчивость. Эффективность определяет конкурентоспособность за счет сокращения времени цикла и оптимизации энергопотребления. Точность гарантирует, что каждая преформа соответствует строгим размерным и оптическим стандартам, обеспечивая безупречное последующее выдувное формование. Устойчивое развитие стимулирует интеграцию вторичного ПЭТ, легких конструкций и замкнутых производственных систем, соответствующих глобальным экологическим целям.

Поскольку экосистемы упаковки становятся все более цикличными и ресурсоемкими, пресс-формы для преформ становятся одновременно технической основой и стратегическим инструментом. Его постоянное совершенствование отражает направление самого глобального производства — к более разумному, чистому и более адаптируемому производству. В этом смысле формование преформ — это не просто этап процесса, а определяющая возможность для следующего поколения экологически чистой упаковки.